Ниже показаны фото

форсунки 0445110014, а также её сборочный чертеж со стороны электромагнита и отдельно фотография распылителя для форсунок этого типа.

ИЗНОСЫ

При штатном износе

рассматриваемых форсунок их работоспособность, в первую очередь, нарушается в

результате износа седла управляющего клапана.

В связи с изменением

ширины линии контакта запорных конусов распылителя.

Из-за износа

цилиндрических направляющих поверхностей штока и гильзы мультипликатора.

А также в результате

потери гидроплотности тефлонового уплотнения между гильзой мультипликатора и корпусом

форсунки.

РЕМОНТ

Восстановление поверхности седла клапана электромагнитной форсунки BOSCH Common Rail легко выполняется на настольном сверлильном станочке с помощью притира изготовленного из Ст3.

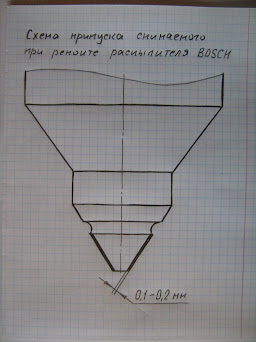

Ремонт распылителей как правило сводиться к уменьшению пятна контакта запорных конусов распылителя с целью уменьшения гидравлического сопротивления протоку топлива к его сопловым отверстиям. Для этого изначально конус иголки тонко притирается к конусу в корпусе распылителя, после чего часть поверхности конуса иголки занижается, примерно как показано на приведенном ниже рисунке.

Вид восстановленной иголки.

Для осуществления этой операции, опять-таки требуется настольный сверлильный станочек, нехитрая оптика и режущий абразивный элемент.

Практика показывает, что говорить о бюджетном ремонте рассматриваемых форсунок без восстановления гидоплотности цилиндрических поверхностей мультипликатора не имеет смысла. При этом используемые для этого известные методы хромирования, нанесения алмазоподобного покрытия в условиях единичного производства в целом проигривают проедложенному мной методу восстановления размерной точности подергшейся износу детали методом перераспределения металла в её поверхностном слое посредством пластической деформации.

В дополнение к представленным операциям при ремонте названных форсунок нужно заменить тефлоновое уплотнение и шарик управляющего клапана.

Однако, следует отметить, что ежели тефлоновое уплотнение не имеет дефектов и плотно садится на гильзу мультипликатора при ремонте форсунки вполне можно оставить и старое уплотнение, да и шарик как правило меняется для чисто психологического успокоения. Тем более нет смысла менять б/ушный керамический шарик на новый металлический.

Последней процедурой при ремонте форсунки является коррекция толщины двух её регулировочных шайб, синей шайбы (см. рисунок) под анкером и зеленой под электромагнитом. Это обусловлено тем, что при снятии дефектного слоя металла с поверхности седла клапана неизбежно, на определенную величину, увеличиваются ход штока анкера (АН) и на токую же величину становится больше воздушный зазор (RLS) между крылчаткой анкера и электромагнитом.

Для этого производится частичная сборка форсунки. В корпус устанавливается тефлоновое уплотнение, мультипликатор, шарик, седло шарика, синяя шайба, анкер в направляющей втулке и затягиваются гайкой. Собранная конструкция устанавливается на измерительную стойку, индикаторная головка выставляется на ноль и с помощью лезвия ножа анкер поднимается в верхнее положение, фиксируется показание индикатора (см. фото).

Превышение показания индикаторной головки над требуемым значением хода анкера и есть величин на которую необходимо уменьшить величину названных регулировочных шайб. После этого форсунка собирается, попутно ещё раз контролируется величина хода анкера и производится её проверка на стенде. Причем для рассматриваемых форсунок, как правило, можно обойтись их проверкой и на контроллере типа ПОТОК CR-mini.

При грамотном подходе к работе с контролером можно качественно оценить статический и динамический слив в обратку отремонтированной форсунки, проходимость сопловых отверстий и качество распыла топлива, проконтролировать образование капли на распылителе как в статике так и при работе форсунки, определить минимальное давление её активации, оценить быстродействие (предвпрыск) форсунки.

Телефон, Viber, WhatsApp: +375 29 6560658