Одним из основных узлов электрогидравлической форсунки BOSCH Common Rail является мультипликатор. Износ его рабочих поверхностей, а именно седла управляющего клапана и направляющей цилиндрической поверхности штока однозначно определяют работоспособность всей форсунки

Удаление дефектов с конической поверхности седла клапана, на настоящий момент вопрос как бы решенный

https://reforsbel.blogspot.com/2012/03/bosch-cr.html , а вот восстановление гидравлической плотности штока мультипликатора форсунки дело куда более серьезное. Были разные попытки решить этот вопрос. Из них самая стоящая это хромирование штока, но процесс этот не простой, требует большого внимая и серьезных вложений как в само хромирование так и в последующую обработку и подгонку штока к гильзе. Ниже на фото. показаны штоки с характерными износами их направляющих поверхностей.

Восстановление размерной точности деталей машин в результате перераспределения металла в поверхностном слое детали методом поверхностной пластической деформации (ППД) способ не новый. Вот ссылка на одну из работ по этой теме:

http://tekhnosfera.com/vosstanovlenie-razmernoy-tochnosti-detaley-poverhnostnym-plasticheskim-deformirovaniem-s-zadannym-pereraspredeleniem-mate В свое время я поставил себе задачу реализовать эту идею для восстановления гидравлической плотности изношенных прецизионных пар дизельной топливной аппаратуры. В этой связи была разработана конструкция и подготовлен комплект рабочих чертежей устройства для формирования (выдавливания) на цилиндрических поверхностях восстанавливаемых деталей винтовой канавки в виде впадины и двух выступов (буртиков) по её краям. Выступы должны были образовываться в результате воздействия на поверхность детали деформирующего элемента из сверхтвердого материала

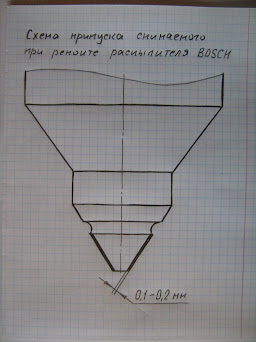

https://reforsbel.blogspot.com/2015/08/common-rail.html. К сожалению, это устройство в металле я не изготавливал. Впоследствии, был спроектирован и изготовлен более простой (показанный ниже на схеме и фото), бюджетный механизма, с помощью которого стало возможным на поверхности штока мультипликатора CR BOSCH посредством пластической деформации, сформировать названную (см. рис.) канавку только не винтовой, а кольцевой формы.

Конечно, выдавливать по отдельности каждую канавку процедура не очень производительная, но она позволила с меньшими материальными затратами оценить работоспособность данного метода ремонта.

Последовательность операций при ремонте штока следующая. На поверхности восстанавливаемой детали, с помощью деформирующего элемента последовательно выдавливаются кольцевые канавки глубиной 3…4 мкм и шагом 0,25 мм (см. рис.). Как показала практика, высота образовавшихся при этом по краям канавки кольцевых буртиков над основной поверхностью детали составляет 2…3 мкм. В общей сложности этих буртиков на рабочей поверхности штока получается порядка 80…90 штук и диаметр штока по выступам увеличивается на 4…6 мкм. Естественно, что после такого воздействия на его поверхность шток в гильзу мультипликатора входить не будет. Чтобы он вошел в гильзу его необходимо обработать. Шток закрепляется в шпинделе сверлильного станочка и шлифуется с помощью прямолинейных брусочков шаржированных тонкой алмазной пастой до состояния, когда его диаметр станет практически равен диаметру отверстия в гильзе с небольшим натягом, т.е. иными словами чтобы шток начал входить в гильзу, но туго. После чего шток притирается к гильзе с помощью пасты 1/0 и промывается. В результате цилиндрическая поверхность штока по выступам будет идеально подогнана к цилиндрической поверхности гильзы, которая также скорректирует форму своей поверхности под шток (см. рис. и фото). Зазор между сопрягаемыми цилиндрическими поверхностями штока и гильзы будет составлять не более 1 мкм сообразно размеру зерна используемой притирочной пасты 1/0.

На последней фотографии изображена поверхность штока который был обработан ППД, прошлифован и притерт к гильзе. На фото (см. нижнюю, светлую часть изображения) хорошо видны темные полосы это - впадины канавок, по обоим сторонам каждой из которых видно по светлой полоске это - притертые к гильзе выступы и между канавками со светлыми полосками видна старая изношенная поверхность штока расположенная ниже притертых к гильзе (светлых полосок) выступов.

В данном варианте исполнения механизма для ППД, процесс ремонта, деформация плюс обработка и притирка, занимает порядка 30 минут. Правда, сами канавки, как правило, я делаю вечером, дома за письменным столом. Герметичность мультипликатора восстанавливается на 100 процентов.

В отношении ресурса восстановленных поверхностей хочу сказать, что последние порядка трех лет, у всех электромагнитных форсунок CR BOSCH, которые

попадают ко мне для ремонта, я восстанавливаю гидравлическую плотность

мультипликатора описанным выше методом. После ремонта ни одну из этих форсунок

я не видел и сколько они проехали я не знаю. Однако, последнее и вселяет оптимизм. Потому как, если бы они проработали пару недель и

потекли народ начал бы звонить и предъявлять претензии, а если они нормально

работают пару лет то никто вам звонить и благодарить не будет. Поэтому ресурс у

них нормальный, если не сказать, что выше чем у новых, и этому можно дать объяснение. К тому же ко мне постоянно с форсунками обращаются ребята, которые занимаются моторными ремонтами БМВ, и почему-то с завидной постоянностью, у форсунок типа 0445110131 для этих автомобилей все вроде ничего (седло клапана, распылитель), кроме штока мультипликатора, он матовый. Как правило вопрос с этими форсунками решается очень бюджетно.

Таким образом с полной ответственностью могу заявить, что описанный метод восстановления гидроплотности прецизионных пар работает, но требует доработки в плане повышения производительности и его безусловно можно использовать для ремонта других прецизионных пар ДТА как то штоки мультипликаторов DENSO, распылители, плунжерные пары, прецизионные пары насос-форсунок и пр.

P.S. (05.03.2021) Буквально на днях ко мне попал комплект форсунок, прошедших 68 тыс. км. После разборки выяснилось, что одну из этих форсунок я уже ранее ремонтировал и определенные проблемы с обраткой у неё появились из-за износа направляющей иголки распылителя, мультипликатор был гидроплотным. Ниже показаны два фото рабочей поверхности этого штока. Присмотревшись можно увидеть, что рабочими уплотняющими поверхностями на штоке остались все те же выступы по краям канавок, они не исчезли и продолжают выполнять свои уплотнительные функции возвышаясь над основной поверхностью штока.

Телефон, Viber, WhatsApp: +375 29 6560658